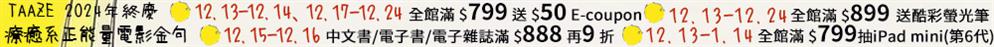

傳承自大野耐一之經營哲學,

歷經四十餘年現場實踐,

匯集而成的豐田流。

豐田汽車以獨樹一格的「豐田生產方式」(Toyota Production System, TPS)登上汽車製造業的第一大廠,「豐田生產方式」更成為了管理學中的經典。過去麥格羅希爾曾以“豐田模式”引領讀者踏進豐田的汽車王國一窺究竟;現在“流的傳承”,將帶您深入豐田最核心的領域,告訴您豐田經營哲學的真諦。

本書為作者原田武彥畢生鑽研與實踐豐田生產方式的心得之作,身為大野耐一的嫡傳弟子,原田先生將他的教誨轉化為經營管理之道,並融合曾執掌台灣企業的在地經驗,成為了給企業經營者的實務方針。對於想振興製造業、發揮精實管理的經營者與管理者,以及欲往海外擴張的企業,都不容錯過。

“流的傳承”是原田武彥獻給追求卓越的經營者的賀禮。

【豐田汽車會長 張富士夫 推薦】

「作者原田先生與我都是受教於大野先生的同門師兄弟,當時他任職於本社工廠機械部,我則於生產調查部服務。本書是作者在豐田汽車接受大野先生指導的忠實紀錄,也記載了他之後擔任海外子公司與日本國內零件供應商經營者,實踐大野先生教誨的經驗中,所歸納出的寶貴忠告與建言。相信將可成為今後挑戰全球化的企業經營者、管理者們的強力支柱。

作者簡介:

原田武彥(Takehiko Harada)

1968 年進入豐田汽車工業公司,服務於工廠機械部,在大野耐一先生的指導下,從現場的實作中,實踐學習豐田生產方式。歷任機械部部長、生產調查部專案經理、工廠工務部部長。

1999年就任豐田汽車子公司─台灣國瑞汽車總經理,於任內導入豐田生產方式的管理思維、提升供應商的水準,讓國瑞汽車穩居台灣汽車市場龍頭。除了汽車工業,也曾協助自行車業界導入豐田生產方式,最終建構出突破業界傳統的A-team,讓自行車產業牢牢地扎根於台灣。

2010年退休後,以感恩、回饋的心情,在日本各地對各公司領導者宣導如何活用豐田生產方式來構築有活力、有意義的現場。他曾說過,豐田生產方式可以讓人綻放出努力之後的笑容,體認「樂在工作」的意義。

譯者簡介:

譯者們均服務於國瑞汽車,並曾和原田先生一同參與“豐田生產方式”

李朝森

歷經生產製造、設備維修與品質管理等部門。現在負責生產與品質,並指導

供應商推行豐田生產方式與提升品質活動。

李清松

歷經生產製造、研究開發與品質管理等業務。長期負責企業內部與供應商的品質提升與生產製程改善活動。

李兆華

在公司內外實踐豐田生產方式之餘,翻譯TPS名著,充實自我並與大家交流。

盧璟玲

曾擔任原田先生秘書,現擔當經營企劃業務。

各界推薦

名人推薦:

推薦序 有為者亦若是 杜紫軍

豐田汽車(Toyota)在一九三七年以製造汽車起家,當時引領世界潮流的汽車品牌分別是:美國的通用(GM)、福特(Ford)、克萊斯勒(Chrysler)。但在一九七三年,爆發了第一次石油危機,當時包含汽車產業在內,各個產業都遭受到嚴重的打擊。但在一片不景氣當中,豐田汽車卻異軍突起,驗證了其自二次大戰之後,在製造現場所做的一連串改革—徹底排除浪費,以自働化與及時化生產為中心思想的豐田生產方式(Toyota Production System)的有效性。

豐田汽車的前副社長大野耐一先生,可說是為豐田生產方式定下基礎的鼻祖,更是將豐田生產方式徹底實現的先驅。一九七三年之後,豐田生產方式經過近四十年的實踐,不但為豐田汽車帶來了莫大的利益,更讓其躍升為全球汽車業界的龍頭。

一九六○年代末期,本書作者原田先生正在試行豐田生產方式的製造現場工作。本書是根據原田先生直接從大野先生,或是輾轉從上司習得的大野先生的教誨,再加上自身體驗與感想而作成。字裡行間可以感受到當時現場改善的熱潮,與各部門人員在執著的大野先生諄諄指導之下,共同改善,創造出能激發人們工作幹勁的職場氣氛。

原田先生於一九九九年三月奉派至台灣國瑞汽車擔任總經理一職,當時我正任職於工業局,了解國瑞汽車在他的領導之下,奠定了長期發展的堅實基礎。不但讓豐田汽車成為市場的領導品牌,更為了強化供應鏈體系的體質,致力於供應鏈的品質與生產力提升活動,親自走入台灣各地協力廠商給予現場指導。除此之外,也接受政府的邀請,指導台灣自行車產業 A-Team 導入豐田生產方式,奠定了台灣自行車產業在世界發光發熱的重要根基。

本人非常榮幸能為這本書寫推薦文,這是一本業界在經營管理與培育人才時,非常值得參考的書籍。特別是當時大野先生是以循序漸進的方式來推動改革,隨著其職位的提升與調動,漸漸將他的思想擴散到豐田汽車上下。原田先生歷經現場工程師、工廠管理者,以致於公司經營者的心路歷程。兩者在在都說明了,推動改善、改革,非得由公司的經營者、管理者來領導。故在本書的第二到四章,原田先生特別以其親身體驗,闡述經營者、管理者應有的態度與扮演的角色。

原田先生娓娓道來,豐田生產方式肇始之初,面臨著險惡環境,但豐田前輩們憑著對製造現場的熱情,奠定了豐田汽車的基礎。有為者亦若是,願各位都能從書中得到啟示,從自己的職場做起,為員工創造更好的工作環境,為企業帶來更大的利益。

(本文作者為經濟部次長)

推薦序 學、習、融會、傳承 蘇燕輝

國瑞汽車將於二○一四年成立三十週年,原田前總經理於此前夕出版《流的傳承》中文版,將其實踐豐田生產方式的心得,以一個熱愛製造,盡微薄之力的立場,鉅細靡遺、毫無藏私地回饋給曾關照他的台灣社會及產業界,實在值得欽佩。

國瑞汽車成立於一九八四年,如同人的成長一樣,從蹣跚學步到站穩腳步以至於長大成人,在台灣汽車製造的舞台上逐漸茁壯,這些成果應該感謝國瑞歷任的八位總經理,他們的熱心付出,居功厥偉。

原田先生從一九九九年三月起至二○○三年三月止,擔任國瑞汽車總經理。當時正值國瑞汽車「轉大人」的關鍵階段,他在國瑞既有的基礎上,活用其在豐田汽車公司三十多年所累積的知識與經驗,帶領國瑞汽車及國瑞協力會廠商發展出一條創新思維的新路線。本書中他對各項改善的背景做了明確說明,即使我們身居其中的人也不禁讚嘆,他細膩的思慮及改善手法,讓人恍然大悟而知其所以然。

本書所跨越的時間除了涵蓋原田先生本身四十年工作生涯之外,更可追溯到豐田生產方式的集大成者大野耐一先生直接對他的教誨、前輩提示、自己體會、實踐及經驗累積之結晶。國瑞汽車雖然未直接受到大野耐一先生的指導,但經由原田先生之傳承,在台灣實現了大野耐一先生所想完成之生產系統,亦即目前豐田集團標準做法之一的SPS系統(Set Parts Supply System)。可以想像原田先生完成恩師遺願的興奮之情,而國瑞汽車同仁因緣際會參與此過程,可說是與有榮焉。

然而本書志不在討論 TPS 的諸多技法,而是在說明他所體會與實踐的技法背後的硬道理。

除了國瑞汽車以外,二○○○年經由工業局的引介,自行車業界接受了原田先生的指導而浴火重生,目前工具機產業也正在導入,且有具體的成果。豐田生產方式在台灣可說是經過驗證,符合台灣產業環境的經營管理方式。

本書也可說是原田前總經理的學習與成長紀錄。第一章敘述他從每日的實戰中所精煉出來的大野耐一先生思想精髓,與他對現狀的針砭;第二章到第四章則是隨著其職務的更迭與工作經驗,所整理出來的心得與對後輩們的忠告。

因此本書雖然篇幅不多,卻是原田先生四十年職場生涯的結晶。他以深入淺出的方式詳細說明,貫徹易懂易讀的寫作初衷,相信有心的讀者們必能從中領悟他從初入職場開始「學」前輩、在現場深度練「習」,融會貫通,以致於在海內外公司擔任管理者、經營者,培育後輩的永不放棄的精神。

願每一位讀者都能在本書中找到屬於自己的亮點,在日常的工作中實驗與實踐,「傳承」源自大野耐一先生的「流動的製造」,鍛鍊人才,重拾製造的喜樂。

(本文作者為和泰‧國瑞汽車總裁)

推薦序 「智慧與改善,人性尊重」的最好佐證 林信義

欣聞老友原田先生將其四十年職場生涯的心得,與對後輩期許的新書出版。原田先生寫來雖然是平鋪直敘,但我看來這不啻是為目前台灣社會輕製造、懼現場的氣氛,給予當頭棒喝。

大約在一九九九年,我與原田先生因同為汽車產業的經營者而相識,更因為都是從現場的基層一路學習、成長,進而擔任公司經營者的背景,而有許多的相同話題。雖然我們是市場上的競爭者,但在許多方面卻是惺惺相惜的好朋友。

日文版新書在日本出版前夕,原田先生即託專人送來,此書雖然袖珍,但相較於原田先生曾說過的「豐田生產方式只要幾頁就可寫完」厚了許多,除了源自於大野耐一先生真傳的教誨之外,還增加許多原田先生的體驗與智慧,讀者們細細品味必可從中有所收穫。

雖說坊間已有許多有關於豐田生產方式的書籍,但本書在日本自三月底出版迄今,已經發行到了第五刷,即使是豐田生產方式盛行的日本,原田先生的新書仍受到重視與歡迎,正應證了本書的主旨,原田先生所擔心的「因豐田生產方式的管理模式尚未落實至經營者、管理者身上……這種管理模式就有無法維持之虞,淪為空有系統的不良範例」。

正因為原田先生在豐田汽車的歷練,與在台灣國瑞汽車公司與日本中央發條公司的經營者背景,讓他在本書中的立論具有充分的說服力,也為豐田模式所強調的「智慧與改善,人性尊重」做了最好的佐證。

我認為本書此時在台灣出版的最大意義,在於對台灣年輕工程師、督導人員、管理者與經營者的啟示。公司、工廠即是一個小型社會,有什麼樣的人就會成就什麼樣的社會。一九四五年代開始,大野耐一先生為了趕上歐美的生產力以求公司的生存,以生產現場主管的立場,汲汲於現場的改善。即使是在一九七○年代,原田先生剛進入豐田汽車公司的時候,大野耐一先生也以經營者的立場在現場鍛鍊年輕的原田技術員。而這場景卻也是原田先生對這一代經營者、管理者們的期許。

原田先生曾在台灣四年,自認受到許多人士的關照與指導,也交到了許多好朋友。因此台灣是日本以外,第一個出版新書的地方。原田先生雖自謙文筆拙劣,但在質樸之中卻有深刻的意義,他以淺顯易懂的方式,道出豐田生產方式的原理與原則。讀者諸君或可不必將本書拘泥於製造業(因為服務業也可適用),或想從中找出速成良方的祕笈,反而將其當成職場札記,輕鬆地瀏覽,也許更容易擷取到隱含在其中的要義。

二○○三年原田先生在國瑞汽車總經理任期屆滿返國前,因導入豐田生產方式,協助自行車同業執行 A-Team 計畫,得到卓越成果,獲得經濟部頒發勳章表揚,感念他對台灣的貢獻,可謂是實至名歸。

感謝我的老友願意與我們分享他的經驗,並指引我們經營、管理的明路,也期盼吾輩有志者見賢思齊,為公司、社會、國家奠定穩固基礎。

(本文作者為廣源投資(股)公司董事長、裕隆集團最高顧問)

推薦序 巨大與 A-Team 所學,盡在書中 劉金標

欣聞國瑞汽車原田前總經理出版新書《流的傳承》,不勝歡喜,原田先生長期致力於鑽研豐田式的生產管理,經驗豐富、見解獨到,又曾派駐台灣,在國瑞汽車擔任總經理,也曾協助台灣自行車產業的轉型升級。巨大集團與台灣的自行車產業,在原田先生的台灣經驗中占有一席之地,我們與有榮焉。

金標與原田先生的初次見面,是在一九九九年六月與自行車同業訪問國瑞汽車時,當時大家認為,自行車產業的特性是接單生產與輸出導向,與國瑞汽車擁有自主品牌、強韌的中心衛星工廠體制不同,豐田式的生產管理體系應該不適用於自行車產業。而且巨大也曾導入過豐田生產方式,但面對當時中國大陸的崛起,似乎也無具體的良策。對此疑惑,原田先生只淡淡地回了一句:「只要是買材料製造,賣給客戶的行業,統統適用豐田生產方式。」

抱著姑且一試的心態,我們請國瑞來試試看。沒想到原田先生對我們這毫無淵源的公司,竟然願意傾囊相授,每半年就來訪問一次,共計五次親臨現場協助指導。而國瑞汽車的歷任總經理也承繼著原田先生的好意,每個月一次進行對巨大與美利達等自行車產業的支援,直到二○一○年台灣新的自行車產業根基穩固之後,才中止了這歷時十年的異業支援活動。

二○○二年十二月由金標代表 A-Team,在工業局陳局長的見證下,與原田先生簽署了國瑞汽車支援自行車業界 A-Team 的合約,自此開啟了台灣自行車產業浴火重生的契機。自行車產業不但學會了自己公司內的改善,也了解必須要有同時解決下游客戶與上游供應商的 total solution,才能讓身處其中的相關業者共蒙其利。

金標認為典型的自行車─台灣產業模式,已經印證了豐田生產方式在台灣的適用性。當初大家認為不可行的兩大原因早已煙消雲散,接單生產的交期不斷地縮短,曾嗤之以鼻的中心衛星工廠體制,具體地以 A-Team 的形式在台灣落實生根,成為許多行業的典範。

二○一二年五月,我們到日本廣島縣與愛媛縣的島波海道,進行為期六天的自行車交流活動,原田先生與擔當本書出版協調工作的成澤小姐,分別從名古屋與東京趕到今治市為我們加油,他鄉遇故知,不亦樂乎。據說那次的聚會加速了原田先生新書的誕生,金標能參與其中,讓大家都能分享原田先生的經驗與心得,感到特別高興。

金標在三月日文版出版之初即能初窺其貌,七月中文版譯稿完成之際又能先讀為快,閱讀中,十多年來原田先生在巨大現場所引爆的點點滴滴,歷歷如在眼前,金標深刻認知,豐田式生產管理是當今最有效的生產管理體系。

最後,金標謹以巨大與 A-Team 的改善歷程為本書做見證,我們所學盡在書中,端視讀者諸君是否能身體力行,領會於心。經營環境一夕數變,唯適者生存,希望有更多的同伴加入這無垠的豐田生產方式之旅。本書的出版,必然有助於豐田生產管理體系的推廣,提升產業競爭力,特為序推薦。

(本文作者為巨大集團董事長)

名人推薦:推薦序 有為者亦若是 杜紫軍

豐田汽車(Toyota)在一九三七年以製造汽車起家,當時引領世界潮流的汽車品牌分別是:美國的通用(GM)、福特(Ford)、克萊斯勒(Chrysler)。但在一九七三年,爆發了第一次石油危機,當時包含汽車產業在內,各個產業都遭受到嚴重的打擊。但在一片不景氣當中,豐田汽車卻異軍突起,驗證了其自二次大戰之後,在製造現場所做的一連串改革—徹底排除浪費,以自働化與及時化生產為中心思想的豐田生產方式(Toyota Production System)的有效性。

豐田汽車的前副社長大野耐一先生,可說是為豐...

章節試閱

教誨7 多能工化是要讓他也學會下一工程的工作,讓物料向最終工程流動

有一回大野先生一來現場,就先看作業者的循環作業,接著下達指示說,工件要能交接到後工程作業者的手上;也就是前後工程的作業者,要在交接區用手交接。

大野先生當時看到的狀況是,生產線作業者在一個作業週期終了時來到交接區,卻因後工程的作業者沒有來,無法交接,於是將工件放下,繼續開始下一循環的工作。「人都在交接區了,後工程的作業者卻還沒有來,既然下一工程的作業已經落後了,為什麼仍把工件放了就走?這完全沒有達到多能工化的目的。」於是他指導:「多能工化是讓前工程的作業者也學會後工程的工作,以免物料停止流動。另外,也要學會作業落後者的工作,讓工作能夠繼續進行。」

當時我們被教導的觀念是,交接區的作業要如田徑接力賽一般,能夠不降低速度而交接工件。這措施是要吸收通常作業中的變異。大野先生的教誨是,即使作業中發生異常,為了向最終工程接近,必須讓作業盡可能繼續維繫下去,若途中就折返,物料就停滯在那裡了。此一教誨讓我們了解「流動化在止於至善」,因此必須努力建構不會堆積物料的流動系統。

我行我思

通常我們被指導要用手傳遞工件,以類似田徑賽交棒區的方法,吸收掉相互作業中些微的時間變異,以保持物料的流動。

而當時的指導是,後工程的作業者如果遇到了異常而沒有到交接區,要一直做到必須停下來的地方為止,也就是做到不能做的地方為止,再回到自己開始作業的地方等待。然而這方法實際上很難實行。

所謂多能工化是教導作業者,學會在生產線上沿著作業動線,按照加工順序逐一作業,而不讓物料停止流動。

之所以要用手傳遞工件,目的是要清楚呈現各個作業者的速度變異,並進一步將這些變異由交接區來吸收。如果運用輸送帶搬運物料,或在作業者與作業者之間設置物料暫置區,就無法明確知道作業速度的變異。這即是設置交接區的目的。

這種方法的「加工」,主要是藉由設備來進行;作業者的工作則是「搬運物料」、「將物料安裝於設備」、「將物料從設備中取出」、「目視檢查」等加工以外的作業。這是設備加工線的做法。另一方面,如裝配或組裝等由作業者加工的生產線,因為擔心會發生誤品、欠品,或是遺漏,所以不用這種方法。若發生了延誤,就由特定的線外人員來支援。若這麼做仍然解決不了問題,就讓生產線自動停止。

接著要談談,促進多能工化的工程順配置。據說當初在維持機種別配置的情況下,展開了操作多台相同機械的方式。然而此舉雖提升了生產力,卻無法減少工程間的半成品數量。

於是,以加工順序排列機械,做成工程順序配置之後,大幅減少了機械間的半成品。當作業是順著工程方向進行時,標準手持量是零;當作業是逆著工程方向進行時,只要一個標準手持量。這和以往的製造方式比較,有了突破性的變化。

同時,機械也附加了自動運作、自働停止機能。以往需要人力來操作與停止的作業,在加工完了之前,都可由機械自働作業。結果,作業者由機械的操作與監視作業中解放出來,作業順序也變得單純許多,可操控的機械數目因此大幅增加。其後由於車種別的生產台數也增加了,於是發展出由同車種的零件與裝配線構成的車種別配置,更進一步降低了半成品的數量。

管理者、督導者、作業者的多能工化,也在此過程中發生了重大變化。過去作業者只要會一台機械的操作、一種零件的加工即可,但隨著多能工化的進展,作業者逐一地學會了生產線上的所有工程,並了解一個車種的所有零件,所以當其獲得晉升,並不會有能力不足的問題,還能以領導者的角色發揮領導力。

需要特殊技能的工程,則因上述發展而減少,逐漸邁向任誰都能勝任的生產環境。這也對擴大雇用有所貢獻。我認為除了及時生產之外,多能工化與車種別配置也在「配套供給」的歷史中,具有舉足輕重的地位。

此外,我有機會參觀過各式各樣的公司,因而注意到多能工管理板。多能工管理板上的紅印記號,可以一目了然地知道各個技能員會什麼作業,但最重要的目的仍在於促進流動化。如果這多能工管理板同時可以揭示因某些制約條件而無法流動的地方,並予以改善,那麼將可創造出更大的成果。

至此,我不厭其煩地說明了,多能工的目的在於促進流動化,希望各位能夠理解,並進一步活用多能工管理板。

職責1 為部屬建構推動「物的流動化」環境

日本企業中的管理者一詞指的是,這個角色會交付工作給部屬、確認部屬的工作進度,若成果不好,則要求部屬重做。更具體來說,是讓部屬自行完成工作,並適時進行確認,視情況給予指導。這種確認的機能,不就是管理者的主要職責?大多數管理者自己亦認為,這正是身為管理者應有的工作,是其存在的價值。

之所以會這麼演變,我認為或許是將 management 與 manager,譯成「管理」與「管理者」,而使得管理者以為管理就等於只要做到檢視、確認的工作就好了。結果讓管理者的工作與原本應盡的職責截然不同。事實上,manage 一詞帶有「工作順利進行」的意思,management 是「讓工作順利進行的方法」,而 manager 則是「讓部屬能夠順利進行工作的人」。

管理者是透過部屬而獲得成果的人。管理者並非僅是確認部屬所進行的工作,而是要傾注全力思考,如何才能讓部屬更快速、正確地執行工作。

在以豐田生產方式營運的製造現場,管理者為了讓能產出附加價值的部屬締造成果,必須竭盡力量於工廠裡最重要的事情——物的流動化,也就是要減少停滯、檢查與搬運,以提高「加工」的比例。所謂管理者的職責就是指,為部屬建構推動「物的流動化」環境。然而,「建構推動的環境」,又是什麼意思?

管理者雖然能憑藉自己的力量,思考如何做出能促進「流動化」的設備,或是鑽研裝置,並委託他人製作,但仍應設法藉由組織架構來推動,如此才能激盪出更多智慧,讓工作更順利,並因而獲得培育員工的效果。透過這種方式培育出來的員工,未來將成為極大的力量,可進行更大範圍的改善。

在建構環境上更為重要的關鍵,在於負責檢討管理者所想出來的方針,將之付諸於具體的組織或部門。若能不斷精進此執行改善的組織,由內部製作的方式,更快完成作業性更佳的改善,現場必定會因此提出更多的改善提案,亦即活化工作人員的能力,有效促進「物的流動化」。

請不要誤解,並非把事情規劃好之後,就只要等著結果就好了。切記,要確實確認實踐的進度,部屬有不明瞭之處也應清楚說明。當成果不如預期,管理者就應親自參與,為達成目標,即便汗如雨下亦要努力不懈。

接下來要介紹一具體事例,討論如何「建構推動流動化的環境」。首先要依下列順序,由管理者主導「流動化」的進行:

● 將工程間分離之處連結起來,使其成為一個流。

● 進一步連結更多台機器設備,讓它到完成品為止能成為一個流。

● 規劃先進先出的完成品置場,若生產達到一日的必要數量,即停止加工。

● 依順序展開到其他零組件生產線。

為能如此連結生產線,請先參閱第一章「教誨6 班長是破壞標準的人」。大野先生的展開順序是,先改善某一生產線的連結,當能精簡出一個人時,即將最優秀的人抽離生產線,再活用這個人去連結下一條生產線。只要持續不斷將生產線連結起來,必能精簡更多人員,並隨著「流動化」的推進,常設了執行改善的組織。

請先從一條生產線開始,充分投入時間,並確實執行。完成了幾條生產線的改善之後,同時也培育出了能製作簡易裝置的人。每當生產線改善完成,班長及改善班功力就會大增,而能樂在工作。

當然,這些都需要管理者的協助才能成功。這才是管理者的職責:建構出一個個能夠推動「流動化」的環境與組織。這樣一來,管理者也才能將自己的業務委任給所建構的專任組織,令其致力提升成果。製造部門管理者的工作原本就非常繁雜,新的課題會如湧泉般不斷冒出。將上述業務委任給部屬,除了可提升管理者自身的工作品質,也可藉此提升受委任者的能力。培育能擔大任的部屬,並實際授權,就能建構出活力充沛的組織。

實施了流動化之後,接下來會出現的問題與課題,即是設備故障所造成的生產線停止。實施了一個流之後,你一定對設備竟會發生這樣的故障,而感到吃驚。

在這個階段,管理者應致力於構築「有利設備維修體制」的環境。因為設備若接連不斷發生故障,將會導致營運上的問題,因而不得不針對故障採取保險措施(儲存庫存),但這就違反了豐田生產方式。因此管理者務必沉著、確實地構築起「有利設備維修體制」的環境。

若將豐田生產方式與傳統批量生產相比,物的流動速度高出數倍,為了趕上這樣的速度,最重要的就是處置設備故障的速度。這一點同樣不能依賴外包,而是要集結起企業內的力量,提升處置的能力。

與設備故障同時出現的,則是品質不良的問題。雖說是「出現」,但其實品質不良的問題一直存在,只是被許多的庫存所隱藏,沒有突顯出來而已。實際上,品質不良不僅會降低現場的每日獲利,更會徒然浪費現場人員的心力與體力;亦即在換模、更換刀具、花時間調整,加工產出幾個不良品之後,才好不容易地做出了符合標準的製品。我想若能改善設備維修體制,即能解決這個問題。

實際上,物的流動速度並沒有增加,只是因為沒了安全庫存,流動的距離變短了,而讓人感覺到速度大幅加快。例如當欠品頻繁發生,大家就會認為問題比以前更難以解決。若是仍以現行的速度來解決問題,就會變得緩不濟急,所以必須建構能夠快速對應的環境。

體制大致建構完成之後,緊接著就要減少設備停止的時間,以及減少搬運作業。

減少設備停止的對策:

● 設置維修教育體制、故障履歷調查體制、縮短換模時間。

● 預防維修體制、確立良品條件、設備盡早修理體制。

減少搬運作業的對策:

● 連結工程、補充方式生產線、變更工程布置、縮短工程的長度。

至此,我們談到了許多管理者建構環境的職責,但並不是所有職責都能同時進行,如先前多次提過的,請一項一項去建構。

在第一章教誨8當中,也說明過「利益是流動化的紅利」。換句話說,快速的物流,就是在執行輸送高營養價值血液,排出衰老廢物的任務。

若能實現工程內的一個流,就可期待血液流通至過去無法暢通的末端微血管,讓無法活動的部分也能動起來。

如果許多個別的不良,必須由上司指摘才開始要動手解決,還不如好好建構起流動化,讓曾經發生的不良,經由工作者的智慧與努力,在不知不覺中被消滅。也就是說,與其被上司說了才去做,不如自己注意到而去做。唯有如此,才能長期維持工作的幹勁與熱情。

在各個組織之中的管理者,請務必持續努力於讓部屬能順利進行工作。所謂管理者的職責,就是努力讓部屬能順利進行工作。

教誨7 多能工化是要讓他也學會下一工程的工作,讓物料向最終工程流動

有一回大野先生一來現場,就先看作業者的循環作業,接著下達指示說,工件要能交接到後工程作業者的手上;也就是前後工程的作業者,要在交接區用手交接。

大野先生當時看到的狀況是,生產線作業者在一個作業週期終了時來到交接區,卻因後工程的作業者沒有來,無法交接,於是將工件放下,繼續開始下一循環的工作。「人都在交接區了,後工程的作業者卻還沒有來,既然下一工程的作業已經落後了,為什麼仍把工件放了就走?這完全沒有達到多能工化的目的。」於是他指導:「...

目錄

推薦序 有為者亦若是 杜紫軍

推薦序 學、習、融會、傳承 蘇燕輝

推薦序 「智慧與改善,人性尊重」的最好佐證 林信義

推薦序 巨大與 A-Team 所學,盡在書中 劉金標

譯 序 一遍遍咀嚼,一幕幕改善

中文版序

中国語版へのまえがき

前言

第一章 大野耐一先生的教誨

教誨1 即使說明了,也沒人能理解,只好在現地仔細指導

教誨2 所謂改善就是要「向最終工程接近」

教誨3 不是現在要組裝之車輛零件,不要放在生產線邊

教誨4 批量形成會妨礙製造技術的進步

教誨5 十人中的九人,或是十人中的一人

教誨6 班長是破壞標準的人

教誨7 多能工化是要讓他也學會下一工程的工作,讓物料向最終工程流動

教誨8 那圖右上方的紅圈是什麼?

教誨9 是你這個課長讓他做的?還是作業者自作主張?到底是誰?

教誨10 行燈的標準作業是一亮燈就過去

教誨11 標準作業是看板的源起

教誨12 按「啟動開關」時,作業者是停著的。不能邊走邊按嗎?

教誨13 買了昂貴的設備,為何還要讓領高薪、優秀的班長來操作?

教誨14 製造部的技術員要成為橫貫的緯紗

教誨15 看板的最小收容數是五個

第二章 經營者的職責──讓豐田生產方式維持成功

針對豐田生產方式的管理與組織

因應製造環境的變化,改變組織

領會製造的基本──觀察現場的方法、物的四種狀態

第三章 管理者的職責──讓部屬能夠工作順利

對各位管理者的期許

職責1 為部屬建構有利推動「物的流動化」的環境

職責2 把權限轉移給現場──培育能擔大任的督導者

職責3 建構能激發幹勁、維持幹勁的生產線

第四章 派駐海外經營者的職責

1. 向外派各國的經營者、具外派經驗者取經

2. 將海外工廠的經營想像成三層樓房

3. 培養能說「對不起」的職場文化

4. 以豐田生產方式作為經營的支柱

5. 在公司內外推動豐田生產方式

6. 從在地管理者中,選任供應商的指導者

7. 在供應商推行豐田生產方式

8. 經營者一年應指導、視察供應商三次以上

9. 廠長以下的管理職,由在地人來擔任

10. 以日語為公司的共通語言

11. 成為被信賴的經營者──尊重對方,你也會深得信賴

後記 獻給為了建構出精湛製造系統,想導入豐田生產方式的經營者

推薦序 有為者亦若是 杜紫軍

推薦序 學、習、融會、傳承 蘇燕輝

推薦序 「智慧與改善,人性尊重」的最好佐證 林信義

推薦序 巨大與 A-Team 所學,盡在書中 劉金標

譯 序 一遍遍咀嚼,一幕幕改善

中文版序

中国語版へのまえがき

前言

第一章 大野耐一先生的教誨

教誨1 即使說明了,也沒人能理解,只好在現地仔細指導

教誨2 所謂改善就是要「向最終工程接近」

教誨3 不是現在要組裝之車輛零件,不要放在生產線邊

教誨4 批量形成會妨礙製造技術的進步

教誨5 十人中的九人,或是十人中的一人

教誨6 班長是...

購物須知

退換貨說明:

會員均享有10天的商品猶豫期(含例假日)。若您欲辦理退換貨,請於取得該商品10日內寄回。

辦理退換貨時,請保持商品全新狀態與完整包裝(商品本身、贈品、贈票、附件、內外包裝、保證書、隨貨文件等)一併寄回。若退回商品無法回復原狀者,可能影響退換貨權利之行使或須負擔部分費用。

訂購本商品前請務必詳閱退換貨原則。